前 言

本标准与 GB/T 18297-2001《汽车发动机性能试验方法》属于同一系列标准,系汽车发动机试验方法的重要组成部分。

本标准自实施之日起代替 QC/T 525-1999。

本标准的附录A为规范性附录。

本标准由中国汽车工业协会提出。

本标准由全国汽车标准化技术委员会归口。

本标准起草单位:东风汽车工程研究院。

本标准主要起草人:方达淳、吴新潮、饶如麟、鲍东辉、周明彪。

引言

本标准系在 JBn 3744-84 即 QC/T 525-1999《汽车发动机可靠性试验方法》长期使用经验的基础上参考国外的先进技术制定了本标准。

本标准对 QC/T 525-1999 的重大技术修改如下:

——拓展了标准适用范围,不仅适用于燃用汽、柴油的发动机,还适用于燃用天然气、液化石油气和醇类等燃料的发动机;

——修改了可靠性试验规范对最大总质量小于3.5t 的汽车用发动机采用更接近使用工况的交变负荷试验规范,对最大总质量在3.5t,12t之间的汽车用发动机采用混合负荷试验规范,以改进润滑状态冷热冲击试验过去仅在压燃机上进行现扩展到点燃机并增加了“停车”工况,使零部件承受的温度变化率加大;

——修改了全负荷时最大活塞漏气量的限值,首次推出适用于不同转速范围的非增压机、增压机、增压中冷机的限值计算公式使评定更为合理;

——为使汽车发动机满足国家排放标准对颗粒排放物限值的要求修改了额定转速全负荷时机油/燃料消耗比的限值(由原来1.8%改为0.3%);,

——增加“试验结果的整理”的内容,并单独列为一事要求对整机性能稳定性、零部件损坏和磨损等进行更为规范和详尽的评定;

——增加“试验报告”的内容,并单独列为一章,明确试验报告主要内容使试验报告更为规范。

——增加了附录 A《汽车发动机可靠性评定方法》使评定更为准确和全面;

——鉴于汽车发动机排放污染物必须满足国家排放标准的要求,在认证时按排放标准进行专项考核故本标准不再涉及。

汽车发动机可靠性试验方法

1 范围

本标准规定厂汽车发动机在台架上整机的一般可靠性试验方法,具中包括负荷试验规范(如交变负荷、混合负荷和全速全负荷)、冷热冲击试验规范及可靠性评定方法。

本标准适用于乘用车、商用车的水冷发动机不适用于摩托车及拖拉机用发动机。该类发动机属往复式、转子式不含自由活塞式。其中包括点燃机及压燃机,二冲程机及四冲程机,非增压机及增压机(机械增压及涡轮增压、水对空及空对空中冷),适用于燃用汽油、柴油、天然气、液化石油气和醇类等燃料的发动机。

新没计或重大改进的汽车发动机定型、转厂生产的发动机认证以及现生产的发动机质量检验均可按本标准规定的办法进行可靠性试验。

本标准还可作为发动机制造厂和汽车制造厂之间交往的技术依据。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件其最新版本适于本标准。

GB/T 15089 机动车辆及挂车分类

GB/T 17754 摩擦学术语

GB/T 18297-2001 汽车发动机性能试验方法

3 术语和定义

GB/T17754和GB/T 18297 确立的以及下列术语和定义使用于本标准。

3.1

气门下沉量 valve sinkage

气门与气门座的接触锥面在工作中磨蚀气门沿其轴线方向陷入气门座的距离。

3.2

最大净功率转速 speed of maximum net power

不高于额定转速的情况下,发动机带全套车用附件见(GB/T18297-2001 第7章),所输出的最大有效功率时的转速,符号为np。

3.3

最大净扭矩转速 speed of maximum net torque

发动机带全套车用附件(见GB/T18297-2001 第7章)所输出的最大有效扭矩时的转速,,符号为 nM

3.4

额定净功率 raled net power

发动机带全套车用附件(见 GB/T 18297-2001 第 7 章,在额定转速下、全负荷时所输出的校正有效功率。

4 试验发动机

试验发动机2台A发动机及B发动机应符合发动机制造厂的技术条件,所有紧固件应拧紧至规定值气门间隙调整至规定值,采用制造厂规定的润滑脂及密封胶。

5 试验一般要求

试验所用仪表精度、测量部位及试验数据的计算按GB/T 18297——2001第4章和第5章的规定。

6 对试验一般条件的控制

6.1 燃料

燃料牌号按发动机制造厂的规定。汽油温度控制在 298K±5 K,柴抽温度控制在311K±5K,其他燃料温度控制按发动机制造厂的规定。

6.2 机油

机油牌号按发动机制造厂的规定。机油温度控制在363K到398K之间或按发动机制造厂的规定。

6.3 冷却液

采用软水(钙、镁含量均低于200mg/ke)或采用发动机制造厂规定的冷却液。冷却液温度控制在 361K

到383K之间或按发动机制造厂规定的温度,冷热冲击试验时水温的控制按9.4表4的规定。

6.4 异常燃烧的避免

点燃机在台架可靠性试验全过程中不应发生爆震、早燃及过高燃烧室温度,可按发动机制造厂的规

定对火花塞热值、燃料辛烷值、点火提前角及混合气浓度进行适当调整,并在试验报告中注明。

7 试验时发动机所带附件及各系统的调整

7.1 进气系统

采用装车的标准进气系统.

7.2 排气系统

采用装车的标准排气系统或具有相等阻力(在额定功率工况下,与标准排气系统的背压相差不大于2kPa)的试验室排气系统。

7.3 排放控制装置

除特殊规定外,均应安装并处于工作状态

7.4 冷却系统

不装车用风扇,可用外加吹风机对发动机吹拂。节温器置定在全开的位置。冷却系统应密封,能建立起厂家规定的放气阀开启压力,压力超过时能自动放气,在试验中,尤其是冷热冲击试验,冷却水在水套里的流量及流向应与装车状态一致。

7.5 点火系统

点燃式发动机的点火提前角按发动机制造厂的规定。

7.6 燃料供给系统

采用试验室供给系统,即在装车的供给系统中增加燃料消耗量测量、燃料温控等装置,试验室供给系统需满足发动机制造厂的要求,如燃料压力、温度、流量、清洁度等。

压燃式发动机的供油提前角按发动机制造厂的规定。

7.7 发电系统

应安装装车的发电机、调压器及蓄电池(在充满电状态)等,并处于工作状态。

8 工作程序

本程序在2台发动机:A 发动机、B 发动机上进行。

8.1 试前精密测量

a) A发动机测量曲轴轴颈/轴瓦、缸筒/活塞组、凸轮/挺杆/摇臂和气门/导管摩擦副的尺寸和间隙(确定磨损用),测量曲轴、凸轮轴止推间隙及齿隙,测量气门/气门座接触带宽和气门下沉量(试前为基准点)等,

b) B发动机测量缸垫自由状态厚度及尺寸、缸体上平面及缸盖下平面的平面度、排气歧管密封面的平面度和尺寸(确定变形用)等。

8.2 磨合

按发动机制造厂的规范磨合。发动机安装到台架后,第一次起动前,检查并清除整个进气系统内的尘埃及异物。在磨合初期及末期按10.4.1取机油油样和未使用过的机油油样一起进行分析。

8.3 性能初试

净功率、负荷特性、机械损失功率、活塞漏气量及机油消耗量试验按 GB/T 18297-2001 的 8.3、8.4、8.7、8.10 及 8.9.3 的规定进行。机油消耗量测量仅在额定转速全负荷下运行 24 h。

8.4 可靠性试验

按第 9 章的规定进行

8.5 性能复试

重复 8.3。

8.6 拆检

拆检A发动机和B发动机

a) 检测紧固件(如螺栓、螺母等)拧紧力矩松动量。即拧松紧固件,再准确地拧回到原来的位置(事先应做好记号),此拧回力矩与试验前的拧紧力矩之差为松动量;

b) 对主要摩擦副的表面拍摄局部清晰照片。主要摩擦副有轴颈/轴瓦、缸筒头环换向处/活塞(裙部)/环、凸轮/挺杆/摇臂、气门/气门座等;

c) 拍摄断口的断面及裂纹的放大照片;

d) 拍摄活塞顶上、下表面、火花塞瓷体与电极、油嘴的照片;

e) 拍摄在油底壳、罩盖、缸盖上表面、活塞和凸轮等表面上的沉积物、油泥及漆膜的照片;

f) 拍摄密封件,如缸垫、进排气管垫、排气管及油封等窜漏的印迹。

其中 d)、e)及 f)所指零部件,拍照前不应清洗。

在每张照片下方均应附有说明。

8.7 试后精密澜量

重复 8.1。

精测后要妥善保管所有零部件,以备进一步检查和分析。

9.可靠性试验规范

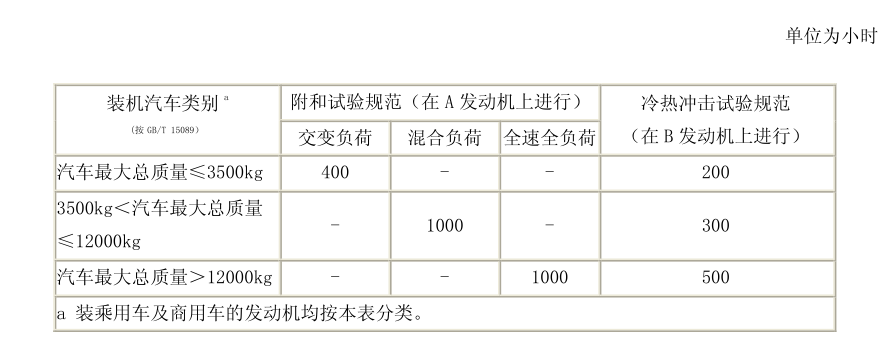

按发动机装车类别进行可靠性试验,试验规范及运行持续时间见表1。

表 1 不同最大总质量汽车用发动机可靠性试验规范及运行持续时间

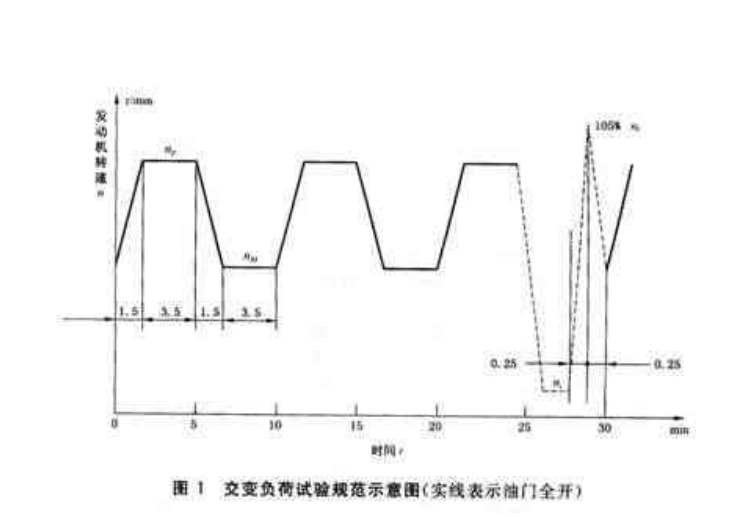

9.1 交变负荷试验规范

交变负荷试验规范如图 1。

油门全开。从最大净扭矩的转速(n M )均匀地升至最大净功率的转速(n p ),历时 1.5min,在 n p 稳定运行3.5min,随后均匀地降至 n M ,历时 1.5min,在 n M 稳定运行 3.5min。重复上述交变工况,运行到 25min。

油门关闭,转速下降至怠速(n i )运行到 29.5min,油门开大,无负荷,使转速均匀上升到 105%额定转速(105%n r )或上升到发动机制造厂规定的最高转速,历时 0.25min±0.1min,随即均匀地关小油门,使转速降至 n M ,历时 O.25 min±0.1 min。至此完成了一个循环,历时 30 min。运行 800 个循环,运行持续时间 400h。

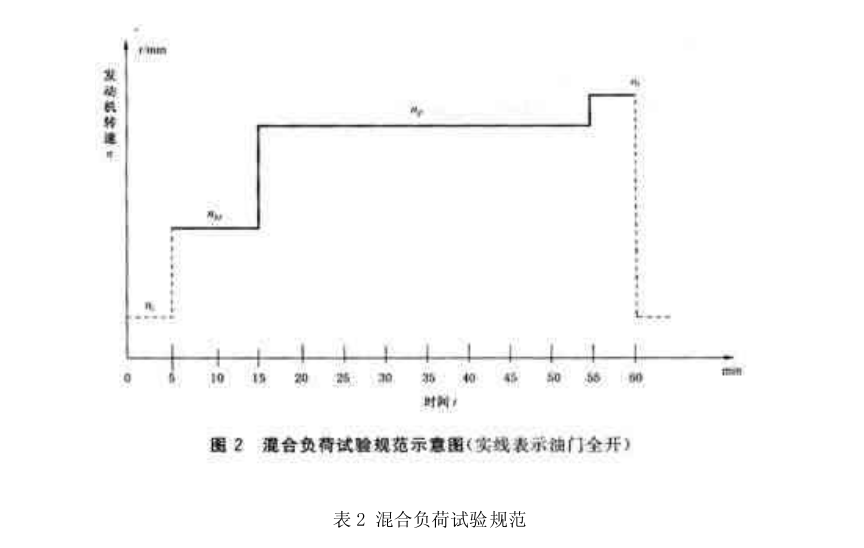

9.2 混合负荷试验规范

混合负荷试验规范见图2及表2不同工况间转换在1min内完成,均匀地改变转速2负荷。每循环历时60min共 1000个循环,运行持续时1000h。

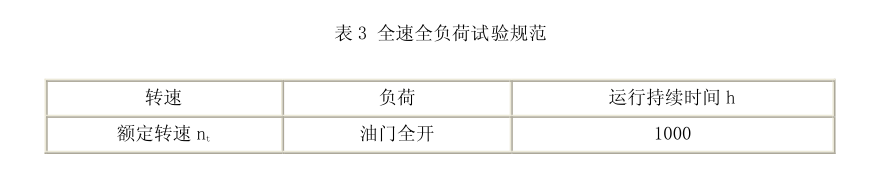

9.3 全速全负荷试验规范

9.4 冷热冲击试验规范

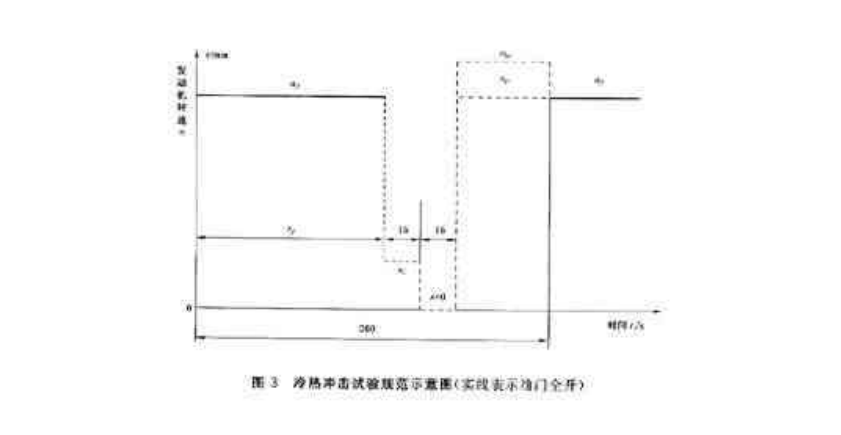

冷热冲击试验规范见图3及表4,表中工况1到2,2到3的转换在5s以内完成,工况3到4,4到1的转换在15s以内完成,均匀地改变转换及负荷。每循环历时 6min。不同最大总质量汽车用发动机运行持续时间h见表1。

10 检查及维护

检查及维护按下列要求进行,随机型的差异,其内容及周期可作适当增减。检查的结果及维护情况应详细记录。

10.1 随时的检查

10.1 采用故障诊断器、仪表和计算机等随时检查运行数据,若超过限值范围,根据故障严重程度,发出警报或紧急停车,进行处理和维护。若属于发动机故障,则计为故障停车。记录停车的运行时间、原因及处理情况。

10.1.2 判断有无异常燃烧,如爆震及早燃等,若有应立即消除。

10.1.3 监听发动机运动件,如曲柄连杆机构和配气机构等的运行异响,必要时采取措施。

10.2 每1h的检查

在1h内适时地记录校正最大净扭矩、校正最大净功率、额定净功率、点火提前角、燃料消耗量、机油。

压力及温度、进气管内压力及温度、排气管内压力及温度、排气温度、燃料温度、运行工况下全负荷活塞最大漏气量及运行持续时间h,并画在以运行持续时间为横坐标的监督曲线上。还需适时记录发动机相应转速及进气状态等。

10.3 每24h的检查及维护

10.3.1 停机静置16min后,用量杯加机油准确地至油标尺上限,所加机油的重量用来计算该24 L平均机油/燃料消耗比,并画在监督曲线上。机油消耗量的测定还可用其他方法。

10.3.2 检查发动机向内向外漏油、漏水和漏气情况.如排气管开裂、法兰连接处漏气、气缸垫密封失效引起的机油乳化,缸筒内进水和气体窜入冷却系内等。保持发动机及其周围的清洁,以便及时发现泄漏。

10.3.3 检查火花塞电极及瓷体,若有严重烧蚀及裂纹,换用冷一级的火花塞。

10.3.4 巡视发动机及试验设备,并检查紧固件、连接件及管路,尤其是软管。检查皮带张紧情况,必要时张紧。

10.3.5 检查所有液面高度.

1O.4 每96 h的检查及维护

10.4.1 使发动机怠速运行,从主油道取机油样,第一次放出的机油还回油底壳,再取-定数量的机油油样(不计入发动机机油消耗量)。抽样取出后,关紧阀门。对油样进行分析,测定黏度、不溶解物百分数、总酸度、总碱度及金属元素含量、磨屑形貌等。

10.4.2 更换机抽及机油滤芯。

10.5 每 192 h 的检查及维护

10.5.1 测量气门间隙及气门下沉量(B发动机不测气门下沉量),并将其间隙调整至规定值。

10.5.2 调量起动机拖动时气缸压缩压力,找出缸压远低于各缸平均值的个别气缸。测量时置节气门于全开位置,并拆去所有气缸的火花塞或喷油器。

10.5.3 更换火花塞,检查喷油器开启压力、喷雾及滴漏等情况。

10.6 504 h 的检查及维护

更换空气滤清器及燃油滤清器的滤芯。

10.7 可靠性试验终了检测

取机油油样,测量机油消耗量、气缸压缩压力、气门间隙及气门下沉量,例行检查与终了检测是靠近时,可一并进行。

11 试验结果的整理

11.1 运行时间的要求

依据发动机实际运行持续时间h,运行过程中所更换的零部件及其时间h,按附录A的 A.1 进行评定。

11.2 性能的稳定性

11.2.1 比较初试(按8.3)及复试(按 8.5)性能曲线及主要参数。

11.2.2 绘制可靠性试验过程中,按10.2和10.3记录的校正最大净扭矩、校正最大净功率、额定净功率、运行工况下全负荷最大活塞漏气量、24 h平均机油/燃料消耗比与运行持续时间(h)的关系曲线,分析可靠性试验性能变化趋势。

按A.2、A.3及A.4的限值进行评定。

11.3 零部件的损坏

记录故障停车、紧固件松动、密封失效、橡胶件老化、堵塞、变形、裂纹、断裂、零部件损坏发生的运行时间(h)及维护作业情况,提供损坏部位、裂纹、断口和窜漏印迹等照片,用精密测量数据分析变形量分别按A.5A.6A.7和A.8进行评定。

11.4 零部件磨损

11.4.1 依据机油油样分析结果,判断零部件窘掘情况及机油品质。

11.4.2 整理精密测量数据,确定主要摩擦副[按8.6b]的磨损量。

11.4.3 区分零部件磨损的形式,判定磨损的严重程度,提供磨损的照片,按A.9进行评定

11.4.4 描述摩擦副表面接触情况并提供照片,按A.10进行评定。

11.5 零部件表面沉积物

描述零部件表面沉积物的状态并提供照片,按A.11进行评定。

12 试验报告

试验报告至少应包括:

A=前言:说明试验任务的来源;

b=目的;

c=试验对象:试验发动机技术参数按GB/T18297-2001 附录 A“点燃机主要参数表”或附录 B“压燃,机主要参数表”的内容填写,并附加图形、照片及必要的说明;

d=试验设备及仪表:应写明主要设备及仪表名称、厂家、型号、精度、标定日期及测量部位;

e=试验条件、试验发动机所带附件及各系统的调豢和试验程序,注明依据的试验标准及其编号,与标准不同之处,应加以说明;

f=试验结果:对原始试验数据加以处理,尽可能用曲线表示,重要的数据可以列表,按第 11 章要求编写;

E=结论:根据试验结果和评定,对该发动机可靠性作出通过、基本通过或不通过的结论,对基本通过的发动机,应提出改进和补充试验的建议。

H=试验日期。

总 结

在汽车行业领域,不仅发动机需要做相关的可靠性试验,汽车其他零配件及整车也需要进行可靠性试验。

1国际标准化组织中,ISO/TC22/SC3 负责汽车电气和电子技术领域的标准化工作。汽车电子产品的应用环境包括电磁环境、电气环境、气候环境、机械环境、化学环境等。目前 ISO 制订的汽车电子标准环境条件和试验标准主要包含如下方面:

ISO16750-1:道路车辆-电子电气产品的环境条件和试验:总则

ISO16750-2:道路车辆-电子电气产品的环境条件和试验:供电环境

ISO16750-3:道路车辆-电子电气产品的环境条件和试验:机械环境

ISO16750-4:道路车辆-电子电气产品的环境条件和试验:气候环境

ISO16750-5:道路车辆-电子电气产品的环境条件和试验:化学环境

ISO20653 汽车电子设备防护外物、水、接触的等级

ISO21848 道路车辆-供电电压 42V 的电气和电子装备电源环境

国内目前汽车电子产品的环境试验标准主要还是按照产品的技术条件来规定。全国汽车标准化技术委员会(SAC/TC114)正在参照 ISO 标准制订相应的国家和行业标准。

ISO 的标准在欧美车系的车厂中得到了广泛采用,而日系车厂的要求相对

ISO 标准来说偏离较大。为了确保达到标准的限值,各汽车车厂的内控的环境条件标准一般比 ISO 的要求要苛刻。

根据国际化标准组织及国内汽车标准要求,以下推荐汽车零部件及整车可靠性试验设备:

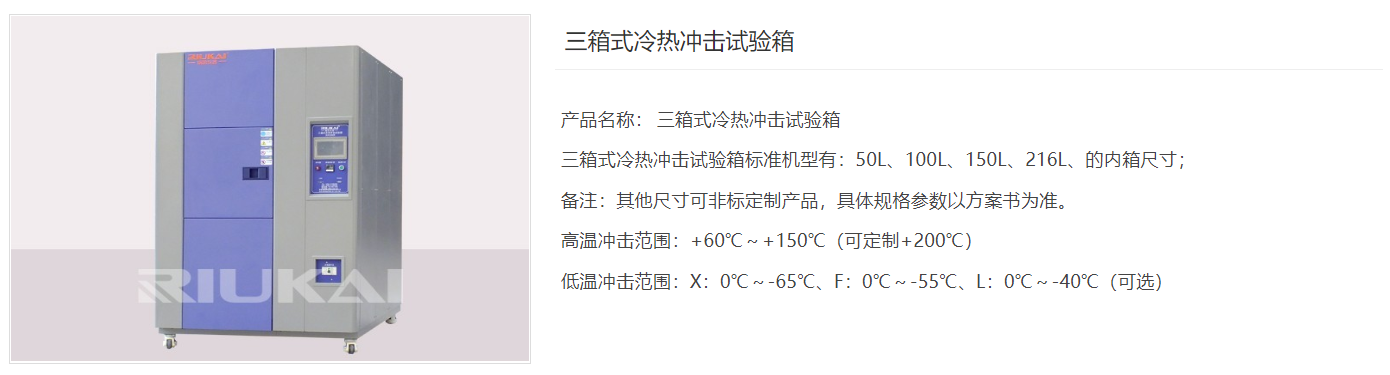

1、冷热冲击试验箱:

用于测试汽车中材料结构或复合材料,在瞬间下经极高温及极低温的连续环境下忍受的程度,得以在最短时间内检测试样因热胀冷缩所引起的化学变化或物理伤害。冷热冲击试验箱满足的试验方法:GB/T2423.1.2、GB/T10592-2008、GJB150.3冷热冲击试验。

2、高低温交变湿热试验箱:

用于测试和确定汽车中电工、电子及其他产品及材料进行高温、低温、交变湿热度或恒定试验的温度环境变化后的参数及性能。参照标准为:GB/T2423.1-2008试验A 低温试验方法、GB/T2423.2-2008试验B高温试验方法、GB/T2423.3-2006试验Ca恒定湿热试验方法、GB/T2423.4-2008试验Db交变湿热试验方法

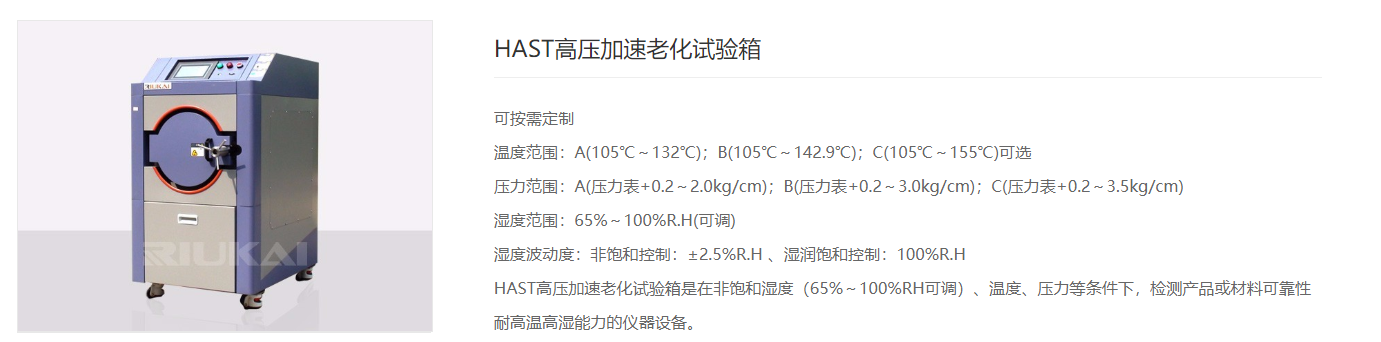

3、高压加速老化试验箱:

高压加速老化试验箱适用于国防、航天、汽车部件、电子零配件、塑胶、磁铁行业、制药线路板,多层线路板、IC、LCD、磁铁、灯饰、照明制品等产品之密封性能的检测,相关之产品作加速寿命试验,使用于在汽车电子产品的设计阶段,用于快速暴露产品的缺陷和薄弱环节。测试其制品的耐厌性,气密性。

客服微信

客服微信